Comment améliorer les conditions de travail?

| Conseils d'expertL’expertise d’Optiflux vous permet d’améliorer les conditions de travail dans différents domaines de l’industrie.

Définition des termes

Les conditions de travail désignent un ensemble de « faits » qui caractérisent un environnement de travail.

De nombreux ouvrages expliquent que les conditions de travail influent sur la motivation ou la démotivation du salarié au travail.

Comment identifier les éléments de motivation et de démotivation ?

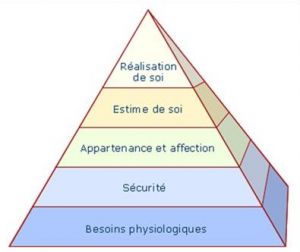

La motivation au travail peut être représentés selon la pyramide de Maslow avec une hiérarchie des besoins fondamentaux. Derrière chaque motivation se cache des besoins qui peuvent être des besoins physiologiques, des besoins de sécurité, des besoins d’appartenance et d’amour, des besoins d’estime et un besoin d’accomplissement de soi.

La démotivation est due à une déception vis-à-vis d’un des besoins fondamentaux. Pour éliminer les éléments de démotivation, il faut donc se baser sur la compréhension des besoins non acquis c’est-à-dire sur l’insatisfaction de l’employé au travail qui n’arrive pas à satisfaire ces besoins.

Les insatisfactions de l’employé proviennent de la pénibilité au travail. La pénibilité au travail désigne l’ensemble des facteurs de risque professionnel qui peuvent agir sur la santé et la sécurité des travailleurs.

Comment identifier les risques ?

Dans l’industrie, il est possible identifier plusieurs risques qui peuvent influencer sur les conditions de travail :

- Des risques liés à l’environnement de travail inadapté avec des zones bruyantes ou des postes de travail mal organisé et dangereux (non sécurisé).

- Des risques liés aux contraintes physiques tel que des manutentions de charges trop importantes et des postures pénibles.

- Un rythme de travail répétitif.

Comment supprimer ces risques ?

La démarche est la suivante :

- Faire un audit des lieux de travail.

- Lister les éléments positifs et négatif à améliorer à l’aide d’une analyse des situations de travail.

- Mettre en place un plan d’actions avec des méthodes efficaces pour corriger les risques.

Il existe plusieurs plans d’actions pour corriger les risques.

- Par sa simplicité, sa rapidité et surtout son impact sur les conditions de travail, la mise en application de la méthode 5S est recommandée. La méthode 5S permet de réduire les risques d’accident et d’améliorer de façon visible les conditions de travail. En effet cette méthode permet l’aménagement optimal d’un poste de travail et de le maintenir en état. De plus elle permet d’avoir des espaces de travail propres et organisés et ainsi obtenir une meilleure image de l’atelier lors des visites clients et fournisseurs

- La méthode 5S se veut particulièrement efficace dans l’industrie mais elle existe aussi pour l’organisation d’un bureau. C’est le 5S office et cela permet d’éliminer, classer, ranger et standardiser vos documents et informations numériques.

- A l’aide d’une cartographie des flux on peut observer de façon simple l’ensemble des opérations de la chaîne de valeur. Ces dernières doivent y apparaître telles qu’elles sont et non telles qu’elles devraient être, de l’arrivée des matières premières aux produits finis. L’objectif de cette cartographie est l’identification de gisements ou de dysfonctionnements notamment grâce à la mise en valeur des opérations sans valeur ajoutée. En découpant le processus, on peut mieux visualiser les étapes et les pénibilités engendrés.

- A l’aide d’une expertise logistique sur vos entrepôts de stockages, il est possible d’adopter la bonne stratégie de stockages afin d’améliorer l’ergonomie et la sécurité des salariés, de mieux maîtriser l’emprise au sol et d’optimiser la gestion des stocks.

- Pour supprimer les tâches répétitives et sans valeur ajoutée d’un opérateur, il est possible d’automatiser des postes de travail avec un robot ou en intégrant un Cobot, un robot collaboratif facilement reconfigurable permettant une automatisation de petites et moyennes séries.

- Pour lutter contre les risques liés aux contraintes physiques telles que des manutentions de charges trop importantes et des postures pénibles, il existe des équipements spécifiques tels que les dépileurs de palettes ou encore les chariots de banderolage de palettes.

L’ensemble de ses plans d’actions permettent d’améliorer considérablement les conditions de travail et donc d’améliorer la productivité et l’efficacité au travail.

Ludovic Mougel – Technicien Optimisation et Simulation de flux

Dorian Hurault – Chef de projet optimisation des flux