Optimisation logistique et Supply Chain

Pourquoi optimiser ses flux logistiques ?

Alors que la logistique assure la charnière entre un outil industriel pas toujours flexible et une demande client toujours plus exigeante et erratique, son rôle est bien souvent sous-estimé au sein des entreprises industrielles.

Dans la chaîne de valeur, les flux logistiques des entrepôts doivent respecter des objectifs tels que l’analyse des gaspillages et de la différenciation entre les activités à valeur ajouté et les activités sans valeur ajouté.

Les entrepôts sont fréquemment sous équipés et connaissent de nombreuses problématiques de productivité, de manque de place au sol, d’ergonomie et encore de gaspillages.

Parmi les gaspillages les plus fréquents, on retrouve les mouvements de stocks inutiles, les stocks inadaptés, la surproduction, les défauts de fabrications et les activités superflues.

Ainsi, réduire ces gaspillages permet d’optimiser sa Supply Chain.

Comment entreprendre la bonne gestion d’un entrepôt ?

Le principe de la gestion d’un entrepôt repose sur le flux logistique des produits.

Tous les produits dans un entrepôts sont réceptionnés. Un inventaire des produits puis une étape de contrôle sont systématiquement effectués avant de procéder au stockage approprié des marchandises. A partir des commandes clients, les produits sont expédiés.

La plateforme logistique doit être adaptée de façon à optimiser la gestion des flux, organiser le mode de stockage et les zones de stockages en fonctions des spécificités des produits et assurer la circulation dans les allées de l’entrepôt.

Optiflux propose une offre flexible d’accompagnement réservée aux acteurs de la logistique. Il s’agit d’une assistance visant à :

- Améliorer la gestion des entrepôts.

- Optimiser la gestion des stocks

- Maximiser la productivité de la préparation de commandes

- Mieux maitriser l’emprise au sol

- Améliorer l’ergonomie et la sécurité des salariés

- Préparer et valider un investissement

Notre méthode : le Gemba Walk

Qu’est-ce que le Gemba Walk ?

Le Gemba Walk est un outil du Lean qui consiste à aller sur le terrain pour écouter les acteurs, identifier les gaspillages et les opportunités d’amélioration.

Cette méthode repose en premier lieu sur un travail d’observation du terrain, complété ensuite par un état des lieux.

Cette étape nous permet d’identifier clairement vos flux et se conclu en général par :

- Un compte rendu sur les forces et les faiblesses de votre organisation, les gisements de gains et autres pistes d’amélioration

- La définition de la phase d’analyse

- Les premières recommandations souvent d’ordre organisationnel ou technologique ou portant sur l’amélioration de l’ergonomie et de la sécurité

Nos solutions pour l’optimisation de la logistique et la supply chain

Optimisation des flux logistiques

L’optimisation logistique passe par la compréhension avancée des processus de la supply chain pour les ajuster. Ainsi la réalisation d’une VSM (Value Stream Mapping) permet en premier lieu de représenter la chaîne de valeur de votre entreprise. Cet état des lieux objectif de l’entreprise permet de comprendre les flux de processus afin de mettre en avant les tâches à valeur ajoutée et d’identifier les différents types de gaspillages.

Intégrer un système de management door to door, c’est-à-dire du premier fournisseur au client final pour maitriser l’intégralité de la supply chain et réaliser la définition d’une stratégie logistique qui permet d’identifier des objectifs et de les atteindre.

Gestion des stocks et analyse ABC

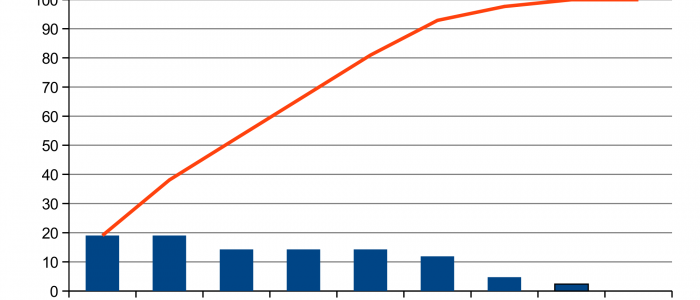

La phase d’analyse ABC est une méthode de catégorisation des stocks consistant à diviser les articles en trois catégories, A, B et C.

La phase d’analyse ABC est une méthode de catégorisation des stocks consistant à diviser les articles en trois catégories, A, B et C.

Cette classification permet de caractériser les articles les plus importants et les moins importants. L’objectif de cette méthode est d’attirer l’attention sur les quelques articles cruciaux et non sur les nombreux articles sans importance.

Ce classement des articles permet de réorganiser un entrepôt selon différentes stratégies de stockage.

Une 4eme classe est parfois identifiée : la classe D concerne les articles qui n’ont éventuellement pas été consommés sur la période.

Pour plus d’information consulter notre article: Comment optimiser la performance industrielle de ses stocks grâce à l’analyse ABC?

Optimiser les préparations de commandes

Le picking ou la préparation de commandes est une opération qui consiste à prélever des articles définis par un bon de commande dans les bonnes quantités pour réaliser une expédition.

Le picking ou la préparation de commandes est une opération qui consiste à prélever des articles définis par un bon de commande dans les bonnes quantités pour réaliser une expédition.

Dans le monde de la logistique, la préparation de commande est souvent dirigée par le client. En effet, les commandes clients sont souvent traitées au fil de l’eau : c’est finalement le client qui définit l’ordre dans lequel le logisticien travaille.

Après un constat dans plusieurs domaines notamment dans le domaine de l’e-commerce, le client tient donc un rôle majeur dans l’ordonnancement de l’activité.

Le préparateur de commandes procède au traitement des commandes en FIFO et ne suit pas de logique d’optimisation de l’ordonnancement des bons de préparations de commandes.

Hors, le temps de traitement d’une commande « monozone » de stockage n’est pas le même que celui pour une commande multizone.

Optiflux propose plusieurs solutions pour optimiser vos préparations de commande :

- Ordonnancer les bons de préparations des commandes en fonction de la typologie des articles et des commandes de sorte à synchroniser les flux

- Réaliser une étude ABC pour implanter les stocks de manière stratégique en fonction de la fréquence de consommation des articles et de la position du point de consommation.

- Déterminer les cadences réelles des stockeurs verticaux de type Kardex et définir la sélection des articles éligibles correspondant

- Numériser les dimensions et le poids de l’ensemble des articles pour définir la taille du carton avant le picking et contrôler ensuite la conformité de la commande en fonction de leurs poids total (voir les solutions technologiques Digipack 4.0 et Optipack 4.0, spécifiquement conçus pour digitaliser les articles et les colis)

- Ré implanter les zones d’emballage et d’expédition avec des moyens ergonomiques et fluidifier les flux.