Lean Manufacturing

A la recherche de l’excellence opérationnelle

Méthode visant la recherche perpétuelle de l’excellence opérationnelle, le Lean Manufacturing est naturellement au cœur du métier d’Optiflux. Grâce aux nombreux outils et concepts propres au Lean Manufacturing, nos équipes peuvent vous accompagner dans une démarche de transition vers une organisation plus efficiente.

Méthode visant la recherche perpétuelle de l’excellence opérationnelle, le Lean Manufacturing est naturellement au cœur du métier d’Optiflux. Grâce aux nombreux outils et concepts propres au Lean Manufacturing, nos équipes peuvent vous accompagner dans une démarche de transition vers une organisation plus efficiente.

Notre accompagnement aux démarches Lean s’articule généralement autours de missions SPOT périodiques, ces points sur site nous permettent notamment de suivre le flux de valeur à travers le fameux Gemba walk, c’est à dire un tour d’atelier qui permet souvent de mettre en lumière différents dysfonctionnements ou gaspillages.

Créer plus de valeur ajoutée

Contrairement à beaucoup de consultants qui prétendent faire du Lean mais ne font que du cost-killing, nos experts ont une philosophie du lean qui pourrait être résumée ainsi :

Contrairement à beaucoup de consultants qui prétendent faire du Lean mais ne font que du cost-killing, nos experts ont une philosophie du lean qui pourrait être résumée ainsi :

« Créer plus de valeur ajoutée pour le client en gaspillant moins de ressources » ou bien encore « En faire plus, mieux et avec la même équipe ».

Ainsi, avant de se lancer dans une chasse aux gaspillages, chacune de nos démarches Lean part de l’identification précise de ce qu’est votre valeur ajoutée, c’est-à-dire de ce que votre entreprise apporte réellement au client. Il serait, en effet, difficile d’optimiser un processus sans connaitre sa raison d’être et ses enjeux. Cette étape nous permet d’évaluer et d’analyser votre organisation au regard de la valeur qu’elle doit créer aux yeux du client.

Identifier les gaspillages

L’objectif de cette phase est non seulement de repérer ce qui n’apporte par de création de valeur pour vos clients mais aussi ce qui peut obstruer cette même création de valeur. Pour vous accompagner lors de cette phase, nos experts utilisent plusieurs outils d’analyse performants, dont:

L’objectif de cette phase est non seulement de repérer ce qui n’apporte par de création de valeur pour vos clients mais aussi ce qui peut obstruer cette même création de valeur. Pour vous accompagner lors de cette phase, nos experts utilisent plusieurs outils d’analyse performants, dont:

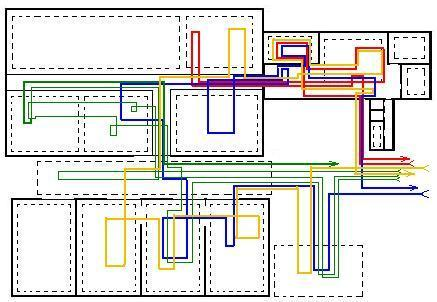

- La Cartographie des flux et la VSM (Cartographie de la valeur ajoutée) qui a pour but d’obtenir une vision globale, commune et synthétique de l’ensemble des étapes de production

- Les Diagrammes Spaghetti et l’analyse de réimplantation qui ont pour but d’obtenir des scenarii d’implantation cohérents avec votre activité

- L’analyse ABC qui permet de proposer des stratégies de stockage optimisées afin de réduire les coûts logistiques

- L’analyse par diagramme de Pareto utilisée pour identifier les causes de gaspillages les plus influentes

Optimiser au quotidien

Nos experts ne s’arrêtent pas à l’analyse et vous accompagnent sur le terrain pour réduire les gaspillages et conduire les chantiers d‘amélioration continue à travers :

Nos experts ne s’arrêtent pas à l’analyse et vous accompagnent sur le terrain pour réduire les gaspillages et conduire les chantiers d‘amélioration continue à travers :

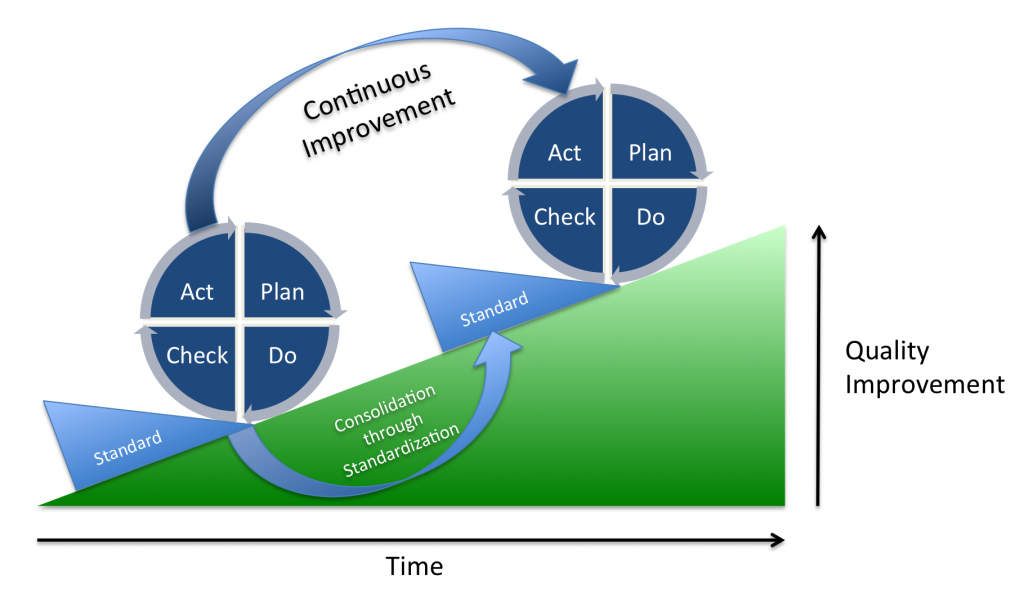

- L’assistance technique à la conduire des démarches PDCA (Plan, Do, Check, Act) et aux réimplantations grâce à notre Expertise technologique

- L’assistance aux démarches SMED

- L’équilibrage des postes grâce à la méthode Yamazumi pour les processus de production ou la méthode des Standards de Manutention de Base (SMB) pour les processus liés à la Supply chain

- La conception d’outils spécifiques d’aide à la décision et à l’exploitation

Aussi, afin d’enrichir le Lean avec des méthodes de pointe, Optiflux utilise l’Analyse statistique et la Simulation de flux comme des outils intégrés lors de la mise en place du juste-à-temps, se différenciant ainsi du « consulting classique ». En effet, cette intégration permet à nos clients de considérablement réduire les délais de mise en œuvre du juste-à-temps en évaluant très tôt la rentabilité des solutions préconisées.

En savoir plus sur le lean

Apparu dans les usines Toyota au début des années 1980 puis théorisé par les chercheurs du MIT Womack et Jones dans leur ouvrage « The Machine that changed the world », le lean manufacturing est la philosophie de production qui a permis à Toyota de devenir numéro un mondial en plaçant l’excellence opérationnelle en objectif premier de la marque. Érigeant en principe l’élimination des gaspillages et l’amélioration continue, le Lean Manufacturing a pour objectif de produire mieux en supprimant les étapes sans valeur ajoutée, ou, comme l’indiquait plus prosaïquement Taiichi Ono, le père du Lean Manufacturing : « Réduire le temps entre le moment où le client passe la commande et celui ou l’entreprise encaisse l’argent ».

Apparu dans les usines Toyota au début des années 1980 puis théorisé par les chercheurs du MIT Womack et Jones dans leur ouvrage « The Machine that changed the world », le lean manufacturing est la philosophie de production qui a permis à Toyota de devenir numéro un mondial en plaçant l’excellence opérationnelle en objectif premier de la marque. Érigeant en principe l’élimination des gaspillages et l’amélioration continue, le Lean Manufacturing a pour objectif de produire mieux en supprimant les étapes sans valeur ajoutée, ou, comme l’indiquait plus prosaïquement Taiichi Ono, le père du Lean Manufacturing : « Réduire le temps entre le moment où le client passe la commande et celui ou l’entreprise encaisse l’argent ».

Un projet d’implémentation du Lean Manufacturing?

Contactez-nous :